Накатка резьбы и профилей

Накатка профиля, в том числе резьбового – это процесс холодной деформации металла, при котором требуемый профиль формируется копированием профиля накатного штампа. Этот процесс принципиально отличается от нарезки профиля тем, что, отсутствует удаление металла с заготовки. Вместо этого специальные накатные штампы из закаленной стали формируют поверхность заготовки из пластичного металла. Под действием высокого давления, прикладываемого к инструменту, происходит изменение свойств прокатываемых заготовок, в результате резьба получается более твердой и прочной.

Одним из ключевых преимуществ является усиливающая материал заготовки прилагаемая сила давления. Вместо повреждения микроструктуры детали при её обработке режущим инструментом, что неизбежно ведёт к снижению её прочностных свойств, накатка резьбы выравнивает линии волокон металла, оставляя их в значительной степени нетронутыми. Таким образом получается изготавливать более гладкие, прочные, износоустойчивые детали (например, крепёж).

Накатка резьб и профилей осуществляется с помощью резьбонакатных станков, классифицируемых по типу используемых в них инструментов (штампов), по способу управления (с ручным или автоматическим) и по другим параметрам.

Как правило, используется три различных варианта накатных штампов:

- цилиндрические (круглые),

- ролик-сегменты

- плоские плашки.

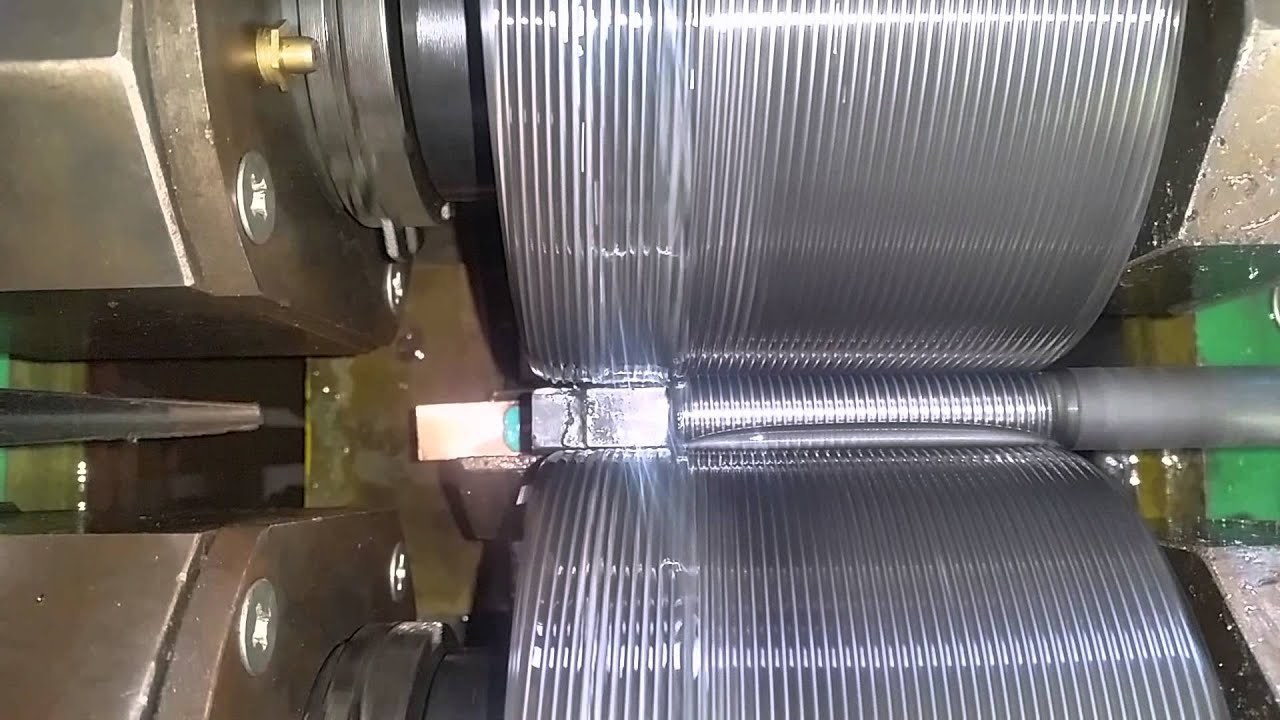

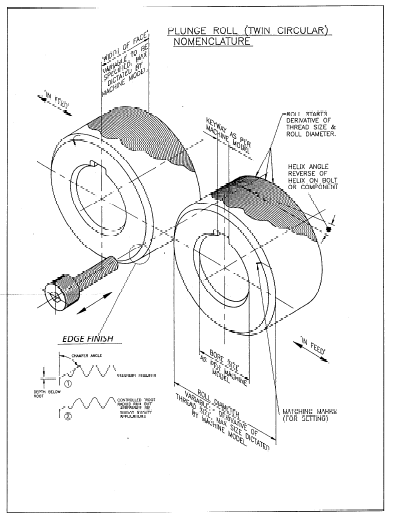

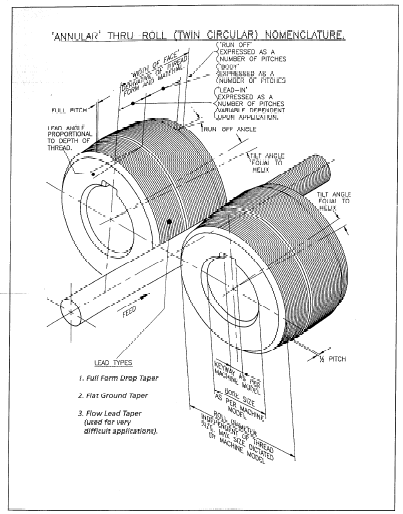

В первом случае процесс формирования профиля производится путем обкатывания заготовки двумя или тремя цилиндрическими роликами. Накатные ролики перемещаются и обеспечивают требуемое усилие прижима с помощью гидравлического привода. При этом, заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения в заготовку деформирующего профиля.

Геометрические параметры роликов определены путем проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важно, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной.

В станках, использующих два накатных ролика возможна накатка двух видов: с радиальной или осевой подачей заготовки.

При радиальной подаче ширина накатываемого профиля равна ширине профиля накатного ролика. Этот метод используется при мелкосерийном производстве, когда требуется повышенная точность накатки или когда резьба располагается на заготовке нестандартной формы.

Радиальная подача заготовки

Осевая подача заготовки

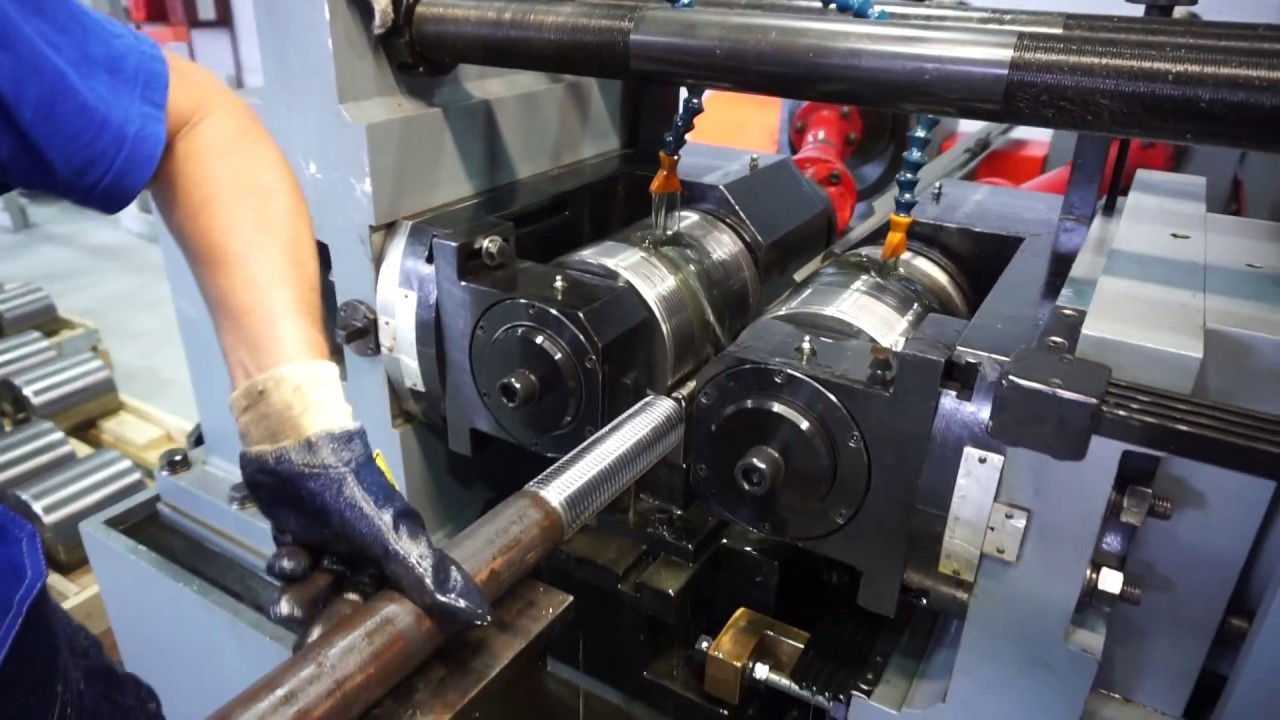

В случае использования осевой подачи используется специальные накатные ролики, которые при вращении вовлекают заготовку и накатывают резьбу по всей ее длине. Особенностями данного способа является образование угла подъема у роликов по линии винта относительно контура накатки. Для этого необходимо использование станков с наклонным шпинделем, конструкция которого позволяет применять ролики с кольцевой нарезкой профиля. Его форма тоже может быть различной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем.

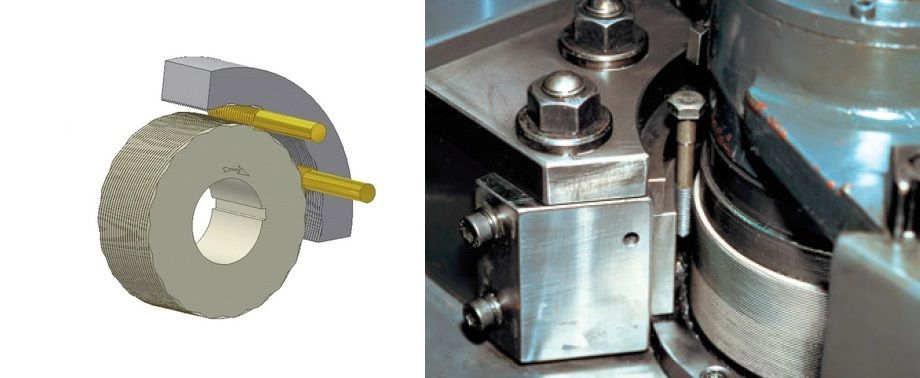

Накатка роликом-сегментом (или планетарная накатка) — является самым производительным способом накатывания резьб, так как он позволяет производить непрерывную и одновременную обработку нескольких заготовок в конвейерном режиме. Для этого способа характерна полная автоматизация, самая высокая стойкость резьбонакатного инструмента, высокая точность и стабильность. Накатывание наружной резьбы осуществляется по нескольким схемам: роликом-сегментом; двумя парами роликов-сегментов при наклонной компоновке рабочего шпинделя; двумя парами роликов сегментов при горизонтальной компоновке рабочего шпинделя; двумя парами роликов-сегментов последовательно на двухшпиндельном станке. Основной является схема, при которой заготовка прокатывается между вогнутой частью резьбового сегмента и непрерывно вращающимся роликом. Заготовки, поступающие из накопителя, подаются загрузочным устройством так, что в зоне накатывания все время находится одна или несколько заготовок, параллельно проходящих все этапы формообразования резьбы.

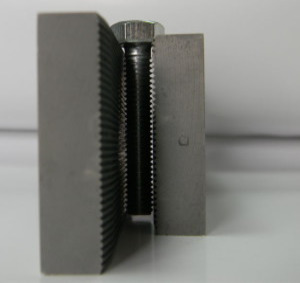

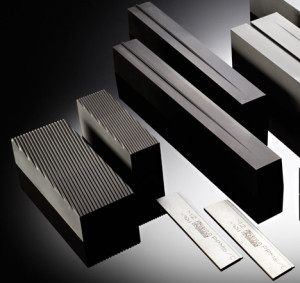

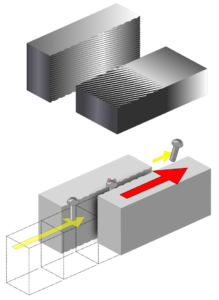

Для упорных, метрических, трапецеидальных и других по профилю резьб применяется еще один способ накатки – с помощью плоских резьбонакатных плашек. Данный вид инструмента хорошо зарекомендовал себя также для выполнения винтовых и кольцевых канавок на пластичных деталях, разнообразных рифлений и шурупных резьб.

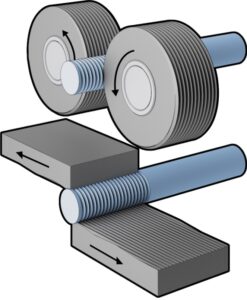

Для работы необходим комплект из двух плашек. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять возвратно-поступательное движение. Вторая неподвижно фиксируется на рабочей поверхности станка. Подвижная плашка при перемещении ползуна захватывает заготовку, которую требуется обработать, и по неподвижной плашке осуществляет ее прокатку.

Применение плоских плашек отличается высокой производительностью. Диапазон диаметров под накатку резьбы данным способом составляет 1,7-33 мм. Максимальная длина резьбы составляет 100 мм, а ее шаг находится в рамках 0,3-3 мм. Использование плашек специальных модификаций дает возможность выполнения накатки на самонарезающих шурупах и винтах за один резьбовой проход.

Другие услуги

Они могут вас заинтересовать

Наша компания также оказывает ряд других услуг которые могут оказаться полезными именно вам.