Резьбообрабатывающие станки

Резьбовое соединение – одно из самых распространенных в технике. Являясь соединением разъемного типа, оно имеет широко разветвленную классификацию по типу резьбы, форме профиля и другим параметрам.

Резьбовые элементы могут быть внутренними или наружными, правыми или левыми, одновитковыми или многовитковыми. Изготавливают резьбу различными методами: литьем, прессованием, с помощью абразивных инструментов, выдавливанием. Но основными способами создания резьбового профиля являются два типа: нарезание и накатывание. На этих способах остановимся подробнее. Ответить на вопрос, какими преимуществами обладает каждый из них и какой вариант подойдет в том или ином случае, поможет краткий обзор особенностей обеих технологий.

Нарезание резьбы

В условиях производства нашли применение 2 основных способа нарезания резьбы: резцами (установленными на токарно-винторезный станок) и круглым резьбонарезным инструментом (плашки, метчики).

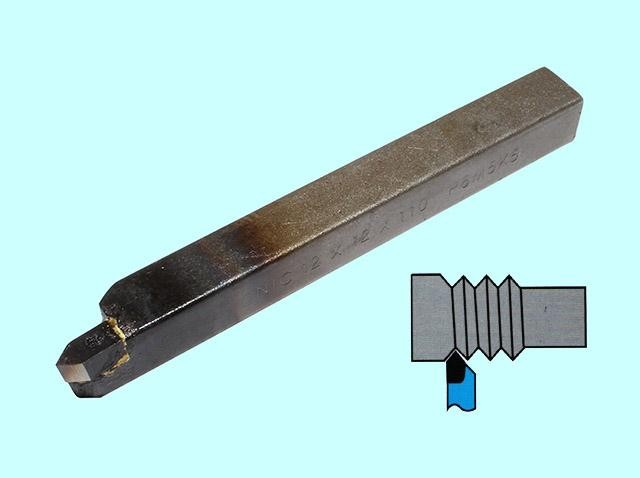

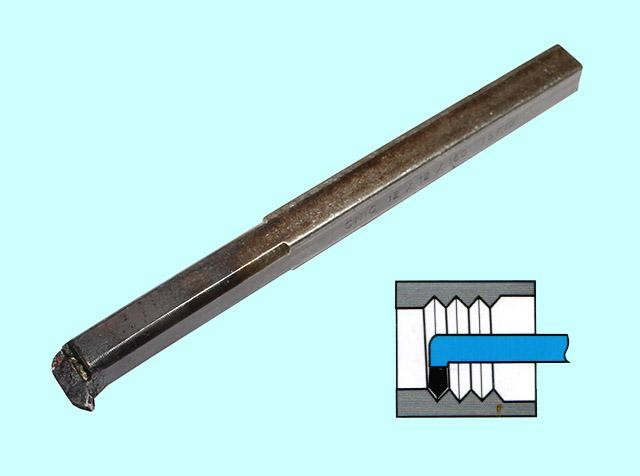

С помощью резьбовых резцов на токарно-винторезных станках нарезают резьбу как наружную так и внутреннюю (внутренняя резьба начиная с диаметра 12 мм и выше). Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве а также при создании точных винтов калибров ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Резец для наружной резьбы

Резец для внутренней резьбы

Плашки по своим конструктивным особенностям делятся на круглые и раздвижные. Круглые плашки применяемые на монтажных заготовительных и других работах предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами. Раздвижные плашки состоят из двух половин постепенно сближающихся в процессе резания. Метчик представляет собой стальной стержень с резьбой разделенный продольными прямыми или винтовыми канавками образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные. Первые используются преимущественно для единичных операций при ручном вращении инструмента,, машинные устанавливаются в резьбонарезные станки и используются для серийного производства. При этом как правило они обладают повышенной точностью и имеют конструкцию, оптимальную для удаления стружки при более быстром вращении инструмента.

Метчик для внутренней резьбы

Круглая резьбонарезная плашка

Теперь перейдём к преимуществам и недостаткам процесса резьбонарезания.

Преимущества:

- отсутствие специальных требований к оборудованию и инструменту, возможно проведение операции по нарезке резьбы вручную,

- возможность обработки большинства материалов

Недостатки:

- сложности с извлечением стружки, особенно при нарезании резьб большой длины, снижающаяся при этом скорость работы.

- снижение прочности инструмента в связи с наличием канавок для удаления стружки,

- риск возникновения брака при ответственных операциях в связи с большой вероятностью поломки инструмента,

- пониженная прочность резьбы из-за напряжений и микроповреждений участков с нарезанным профилем, актуально для высокопрочных резьбовых соединений.

Таким образом, резьбонарезание оправдано при единичном и мелкосерийном производстве в случае отсутствия особых требований к прочности соединения. В силу специфики, резьбонарезание применяется преимущественно при создании внутренних резьб, в частности малых диаметров. В этом случае применение альтернативных технологий нецелесообразно.

Накатывание резьбы

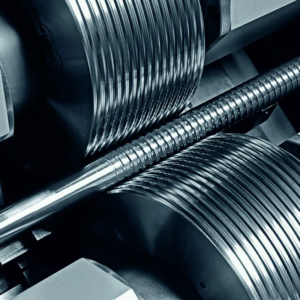

Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы размеров и шероховатости поверхности). Метод накатки заключается в том, что в заготовке из металла под действием внешнего усилия металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла.

С точки зрения металлообработки, накатка резьбы представляет собой один из способов холодной ковки. Пластическая деформация имеет прямую зависимость от максимального процента удлинения (пластичности) и текучести металла. Накатывать резьбу можно лишь на заготовках из сплавов с коэффициентом удлинения ≥ 12%. Еще один фактор, оказывающий влияние на возможность накатывания резьбы – твердость материала заготовки.

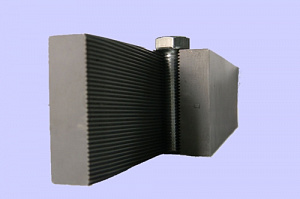

В современной промышленности для выполнения накатывания используют плоские плашки, а также инструмент цилиндрической формы. Важно отметить, что процесс накатывания заключается в создании резьбы на поверхности детали без снятия стружки, только за счет перераспределения и упрочнения металла на требуемом варианте профиля.

Схематически это выглядит следующим образом. Заготовку прокатывают между двумя плоскими плашками, цилиндрическим роликом и неподвижным сегментом или двумя цилиндрическими роликами, имеющими требуемый резьбовой отпечаток.

Круглые резьбонакатные ролики

Плоские резьбонакатные плашки

Резьбонакатной ролик-сегмент

После обработки на заготовке выдавливается резьба такого же профиля, как и на инструменте. Как правило, диаметр накатываемой резьбы составляет не более 25 мм, при этом наименьший диаметр – 1 мм.

Процесс осевой резьбонакатки

Выделяют следующие виды накатки резьбы в зависимости от вида подачи роликов: осевой; тангенциальный; радиальный.

Осевой способ используется в двух или трёхроликоввых станках. При осевом способе накатки заготовка (как правило стержень, шпилька) захватывается накатными роликами и прокатывается по всей длине, постепенно перемещаясь по направляющей опоре. В этом случае длина накатываемого профиля ограничена длиной самой заготовки.

Тангенциальный способ используется в станках, работающих с плоскими плашками или ролик-сегментами. Одна часть инструмента (плашка или сегмент) закреплена неподвижно, другая при этом совершает возвратно-поступательное (в случае плашек) или вращательное движение (в случае использования ролик-сегментов). Заготовки (как правило болты, винты) подаются между движущимися частями инструмента, а тангенциальное усилие поворачивает их вокруг своей оси. Данный способ отличается высокой производительностью и возможностью использования автоматизированных устройств подачи заготовок. Наибольшее распространение способ получил на заводах, специализирующихся на многотиражном производстве резьбовых профилей (например, заводы по производству метизов).

Накатка резьбы плоскими плашками

Накатка резьбы ролик-сегментом

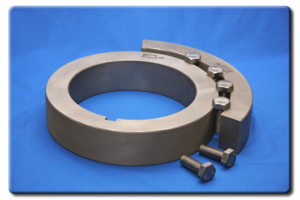

В случае радиального способа подачи заготовок деталь помещается между двумя накатными роликами на специальную опорную поверхность, после чего происходят её зажим и обработка в течение заданного времени. Конструкция станка предусматривает возможность перемещения одного или обоих накатных роликов под действием гидропривода. По окончании обработки подвижный ролик смещается в сторону, что позволяет произвести смену деталей. В данном случае ширина наматываемого профиля равна ширине накатных роликов. Обладая минимальной производительностью, метод радиальной подачи заготовок обеспечивает максимально качественную обработку детали. Используется для накатывания резьбы и профилей на все виды деталей: болты, винты, шпильки и пр. Также он подходит для создания метчиков, микрометрических, ходовых винтов и резьбовых калибров.

Накатка резьбы при радиальном способе подачи заготовок

Нельзя обойти сравнение преимуществ и недостатков процесса накатывания.

Преимущества:

- качество резьбы (более высокая статическая и динамическая прочность резьбы благодаря обработке методом пластической деформации, отличное качество резьбы с малой шероховатостью, обусловленной отсутствием микроповреждений режущего инструмента),

- отсутствие стружки и проблем, связанных с ее удалением,

- экономия металла в сравнении с резьбонарезанием,

- ограниченный набор инструмента для накатки различных видов профиля, длительный средний срок его использования,

- высокая производительность (для нарезания качественной резьбы может потребоваться несколько проходов, накатка делается за один цикл).

Недостатки:

- более высокая стоимость накатного инструмента,

- необходимо наличие специального оборудования,

- более высокие требования к параметрам заготовки под накатку.

Подводя итог, следует отметить, что при окончательном выборе того или иного способа нанесения профиля стоит принимать во внимание следующие основные критерии.

- Производительность. По этой характеристике резьбонакатка превосходит резьбонарезку. Процесс накатки легче полностью автоматизировать, крепеж изготавливается без влияния человеческого фактора.

- Экономическое обоснование. Сложность изготовления и дороговизна приспособлений окупается только в случае больших объемов производства. Еще один плюс – накатка позволяет экономить до 30% металла, что является немаловажным фактором.

- Качество. Однородность и гладкость накатанной резьбы намного выше, чем нарезной.

- Технологичность. При накатывании необходимое качество получается с первого прохода, дополнительные операции по доработке профиля не требуются.

Другие услуги

Они могут вас заинтересовать

Наша компания также оказывает ряд других услуг которые могут оказаться полезными именно вам.